脉冲除尘器的清灰工艺与结构设计

1、清灰压力

脉冲喷吹除尘器的清灰系统中清灰压力是设计的重要参数。区分成高压,中压和低压清灰系统并把脉冲阀根据气包内压力区分成高压阀(直角阀)和低压阀(淹没阀)。在事实上,这种区别方法没有根据。因为世界上脉冲阀制造商从来没有把他们的阀门作出压力范围区分,主要品牌的脉冲阀压力各有自己的适用范围。

脉冲袋式除尘器主要是以压力气包内压缩气作为清灰能源,使脉冲阀启动时形成一般脉冲气流逆向从滤袋顶部到袋底进行脉冲抖动。通过脉冲喷吹抖动,把滤袋外侧结合的尘层抖进除尘器灰斗。如果压力或流量不足,这个气流太弱,那么清灰力度不能在到滤袋底部,则尘层不能及时剥落,造成局部积灰,就会导致设备阻力增高、滤袋负荷不均匀等现象,缩短滤袋寿命。

反之,如果清灰力度太强,已经渗透进滤料表层的微细颗粒将被吹出表面,产生“二次扬尘”现象。由此滤袋也可能因振荡力太强导致与笼骨的摩擦过高而裂袋。所以,无论采用高压、中压或低压的压缩气源,设备的清灰力度和流量都必须根据工艺、烟尘和滤料的性质而合理配置。不能用单一清灰压力解决所有除尘问题。

设计清灰系统时,综合考虑生产工艺(温度范围、温度变化、露点,湿度、烟尘粒度、烟气成分等)、现场环境(压缩气供应、安装场地大小等)以及滤料性能(材质、是否覆膜、表面处理、耐磨性、抗折性、张力范围等)来判断是否采用清灰压力(比如安装文丘里管)或清灰流量(比如选用淹没阀)来进行清灰。例如,对于玻纤滤料的清灰,一般选用力度比较温和的清灰方法。

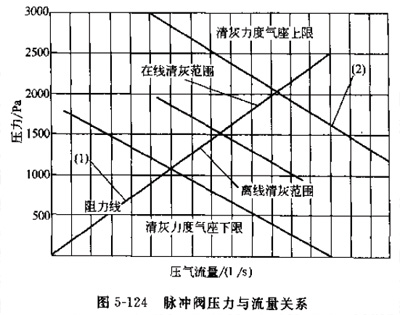

图1是一个脉冲喷吹除尘器所产生的阻力线和清灰范围。除尘器的过滤速度(气布比)越高,其阻力也会相对提高,所以必须根据滤料的阻力性能确定用多大压力和多大气量进行清灰比较理想。这清灰范围图在国外的除尘行业内称为“JETPUMPCURVE”。

图1中当设备的设计阻力是1500Pa时,一般来说,离线清灰的袋底压力应定在1500~2500Pa。而在线清灰的袋底压力可按克服阻力的需要设计在2500~3500Pa之间。但这些并不是**的数据,设计人员可在清灰范围内设计出合理的压力清灰系统而不受清灰气源压力高低的限制。

|

由此可见,清灰系统到达袋底的压力范围不完全取决于除尘器上压力气包的供给压力。在国外,0.6~0.7MPa的压缩气供应压力就相当于供电系统中的交流220V电压。如果管网内气量不足以供与除尘器,可在每一台除尘器上独立配置空压机。

如果部分现场的供气压力偏低(如0.3MPa以下),用合理的清灰系统设计也能达到袋底具有2000~3000Pa的清灰压力。例如,如果现场压力具有0.6MPa,用性能良好的φ76mm淹没式脉冲阀可以提供足够清灰力度,清洁20条160mm直径、6m长滤袋,其喷管上喷吹孔的口径大概是12~13mm。

但如果气包压力只有0.2MPa,在同等的工况条件下,同样的脉冲阀只能清灰12~14条同尺寸滤袋,每个喷吹孔口径大概需要17~18mm。以上两种配置,同样提供到达袋底的清灰压力在2000~2500Pa之间,达到高效清灰的预期效果。比较理想的设计是当现场能够提供标准的0.6MPa压缩气时,除尘器清灰系统只是按0.5MPa设计。

在除尘器投入生产9~12个月后,非覆膜滤料的阻力逐渐增高。这时可把气包压力逐渐提高,保持设备阻力在设计数值之下。这种可调节压力范围,既保持清灰系统中所有原来的配置,又对除尘设备的运作起了一个安全保险作用。

压缩空气的质量要求不十分严格,空气压缩站进人管网的压缩空气质量能达到如下指标。

①含尘量 三级,5um,浓度<5mg/m3。

②含水量 三级,露点—20℃(相当于0.8MPa时—20℃下的饱和水量)。

③含油量 五级,25mg/m3。

但是除尘器自备小型空气压缩机的压缩空气质量一般达不到这些指标。在压缩空气质量不好的情况采用低压脉冲气流需应用更多的压缩空气,会使进入滤袋的气流中含油、含水相对增加,一旦油、水进入除尘滤袋,将贴附堵塞部分过滤面积,导致除尘器阻力加速上升。

2、清灰方法

脉冲喷吹除尘器可采用在线清灰或离线清灰两种方法。在线清灰是指在进行脉冲喷吹时,滤袋仍然进行烟气过滤。喷吹系统需要用采用比较高的喷吹气流阻挡过滤烟气,同时用瞬间的脉冲振荡使尘层剥落进入灰斗。在线清灰除尘器内部是一个大空间静态气室,气流分布比较均匀,使滤料所承受的过滤负荷变化不太大,这样可延长滤袋使用寿命。

离线清灰系统需要把除尘器内部区分成若干个密封袋室,每个袋室的花板上出气口独立安装关断阀、气缸和电磁阀等压缩气控制系统。在对每个袋室进行脉冲清灰喷吹前,需要首先控制挡板使这个袋室不再进行烟气过滤。因此,离线清灰机构比较复杂,而且带有关断阀门,所以离线清灰除尘器的造价与维护量相对来说比在线精灰除尘器稍高。

事实上,应该根据烟气性质和工艺要求,灵活选用在线或离线的清灰系统设计。在一些特殊工艺比如垃圾焚烧等,其烟尘性质松散,不容易结成饼块,有效清灰也比较困难。采用离线清灰方法可减低“二次扬尘”,使清灰阶段更加彻底,达到降低设备阻力的效果。

但另一方面,离线清灰除尘器完成一个袋室的清灰后,此袭式的滤袋阻力将比其他正在过滤的气室滤袋阻力低。这时候打开关断阀门,袋室内滤袋将承受很高的过滤负荷,导致滤料的负荷变化循环太高,这样也会缩短滤料使用寿命。

而在线清灰每次只是降低一行滤袋的阻力,除尘器内部的其他众多数量的滤袋仍然会连续进行过滤工作,这样对刚喷吹后的滤袋所承受的过滤负荷变化相对来说比较温和。因此,如果除尘器的处理风量较小,内部结构不能区分为4~10个或更多的袋室数量,则不宜采用离线清灰。

对于大型除尘器内部的烟气移动速度即过滤风速一般都在1.5m/min以下,相对比较除尘器的入口浓度而言,“二次扬尘”并不是一种非常严重的现象。宜采用离线精灰。两种清灰方法中,对中小型除尘器(10万m3/h处理风量以下)机组采用在线清灰和定时或压差脉冲挖制来保证除尘器阻力更为可行。

3、滤袋长度

脉冲袋式除尘器滤袋长度决定工艺需要,清灰能力及设计参数等因素。中小型袋式除尘器袋长2~3m,后来有人把袋长4~6m称为长布袋除尘器。发展至今7~9m长滤袋巳不罕见。与滤袋长度相适应,除尘骨架由1节改为2节甚至3节,以便于滤袋的安装和检修。

不管多长的滤袋,安装要求都十分严格,否则会造成清灰无效、滤袋之间粉尘积聚架桥、过滤面积减少和运行阻力偏高等弊端。解决滤袋排列不整的方法首先是花板要平整,在1m2面积内花板不平度小于土1mm。同时袋笼口要平整;其次,滤袋下部可适当采取保护措施,保证滤袋的垂直度。

4、结构设计

设计一台非定型的除尘器,首先要按照以下几个主要方面进行综台考虑。

①按场地大小决定除尘器长宽高。除尘器的宽度决定于喷吹管长度和滤袋布置。

②系统的实际处理风量。

③结合烟气的各种性质,选择滤料、过滤风速、计算滤料的总过滤面积。

④设计滤袋的直径和长度,考虑除尘器的整体高度和外形尺寸,尽可能保持除尘器接近方形结构

⑤计算滤袋数量,选择骨架结构,选用在线或离线清灰方法。<, /P>

⑥设计花板的滤袋分布和检修门的大小和数量。

⑦设计脉冲清灰系统及清灰装置的确定。

⑧设计外先结构、气包、喷吹管进出风口位置、管道布局、进风口挡板阀,台阶和楼梯、安全保护等,并综台考虑力学结构。

⑨卸灰阀、卸灰装置和输灰装置。

⑩选择控制系统,压差和排放浓度报警系统等。

在除尘系统的设计过程中,影响最大的因素即是设计者的个人经验,加上工程也应用经验和图纸,以及设备制造厂的加工能力和以往的安装经验等。所以说除尘系统的设计是一种艺术。

(1)花扳设计 在花板设计中主要是布置滤袋的距离,该间距与袋径、袋长、粉尘性质、过滤速度等因素有关。例如,一台除尘器,其袋中心距离是250mm,喷吹管上喷吹孔距离是200mm,袋直径160mm,长度6m。由于袋与袋之间距离只有40mm,滤袋底部相互

碰撞磨损,在运行3个月内部分滤袋底部破裂。

如果袋与袋之间的距离太靠近,不但会产生以上问题,还会令箱体内气流上升速度太快,导致烟尘排放量增加,滤料的局部过滤负荷太高和清灰力度不足。

根据经验,袋与袋之间的边缘距离应该至少是滤袋本身的半径。上例中应把喷吹管上的滤袋数量从16条减少到14条,每个袋长度增加到6.9m,喷吹孔距离增大到280mm,除尘器的过滤面积和壳体尺寸不变。这样设计更合理可靠。

(2)进气位置 脉冲袋式除尘器的进气位置有多种,大中型脉冲除尘器多采用下进气,进气其原因是关断进气口阀比较方便。中小型除尘器有的采用中部进气,有的采用上部气,如顺喷脉冲袋式除尘器;有的采用下部进气,如MC型脉冲袋式除尘器。

在大中型脉冲袋式除尘器常按袋室双排布置并把进排气管设置在除尘器的中间,这种布置的特点是结构紧凑,受力合理,便于除尘系统与除尘器的连接。